氣體流量傳感器的核心技術解析

來源:傳感器之家 發布時間:2025-07-05 11:17:26在現代發動機控制系統中,氣體流量傳感器作為核心測量元件,其性能直接影響著燃油噴射的精確度和排放控制效果。隨著汽車電子技術的不斷發展,氣體流量測量技術也經歷了從機械式到電子式的革命性演進。

核心測量原理與技術演進

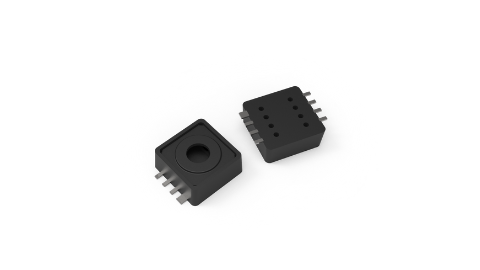

熱膜式氣體流量計已成為當前主流技術方案。其核心部件是鉑金薄膜電阻,通過精密電路維持恒定溫差,氣體流量的變化導致熱耗散改變,進而轉化為電信號。某1.5T渦輪增壓發動機的實測數據顯示,該技術在0.5-5g/s流量范圍內可保持±2%的測量精度。更先進的微機電系統(MEMS)技術將加熱元件和溫度傳感器集成在硅芯片上,響應時間縮短至10ms以內,完美適應發動機瞬態工況。

早期的機械式流量計采用活門結構,通過節氣門開度間接測量進氣量。這種結構雖然簡單可靠,但存在機械慣性大、動態響應慢等缺點。現代數字式傳感器采用卡爾曼渦街原理,在進氣歧管中設置鈍體,通過超聲波檢測渦流頻率,某自然吸氣發動機應用表明,其線性度可達0.5%FS。

關鍵技術指標與系統匹配

寬量程比是汽車流量傳感器的核心要求。渦輪增壓發動機的流量量程比通常需要達到70:1,這對傳感器的線性度提出嚴峻挑戰。某2.0T發動機采用分段線性化技術,在不同流量區間采用不同的校準曲線,使全量程精度控制在±2.5%以內。溫度補償算法則解決了-30℃至120℃環境溫度下的測量漂移問題,使溫度影響降低到0.1%/℃。

動態響應特性直接影響發動機瞬態性能。急加速工況下,進氣流量可能在100ms內從10g/s躍升至60g/s。數字式熱膜傳感器通過優化加熱電路,階躍響應時間可達30ms,完全滿足發動機控制單元(ECU)的采樣需求。某混合動力車型的測試表明,優化的流量傳感器使空燃比控制精度提升15%。

特殊環境適應性與故障診斷

發動機艙的惡劣環境對傳感器可靠性提出嚴格要求。新一代產品采用自清潔電路,定期將加熱元件升溫至600℃維持1秒,有效去除積碳污染。某耐久性測試顯示,經過10萬公里路試后,傳感器漂移量仍小于3%。智能診斷功能可實時監測傳感器狀態,當檢測到異常時自動切換至故障安全模式,并存儲故障代碼。

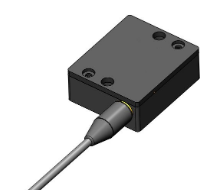

進氣系統的不規則流場是另一個技術難點。通過CFD流體仿真優化傳感器安裝位置,配合多孔均流裝置,可將流場不均勻度降低到5%以內。某直列四缸發動機的測試數據表明,這種設計使各缸空燃比差異從±3%縮小到±1%。

隨著國六排放標準的實施,氣體流量傳感器的測量精度要求已提升至±1.5%。未來,集成壓力、溫度測量的復合傳感器將成為趨勢,配合人工智能算法,實現更精準的進氣量預測。從機械式到智能式,氣體流量傳感技術的持續進步,正在為發動機的高效清潔運行提供堅實保障。

氣體流量傳感器的核心技術解析

- 上一篇:液位傳感器的應用與工作原理解析

- 下一篇:農業物聯網中的傳感器技術革命