硅壓阻式MEMS壓力傳感器的可靠性研究

來源:傳感器之家 發布時間:2025-07-05 11:09:25在微機電系統技術快速發展的今天,硅壓阻式MEMS壓力傳感器以其微型化、高精度和低成本優勢,正逐步取代傳統壓力測量設備。這類傳感器的核心在于利用半導體材料的壓阻效應,通過惠斯通電橋將機械應力轉化為電信號。然而隨著應用場景的不斷擴展,其可靠性問題日益凸顯。

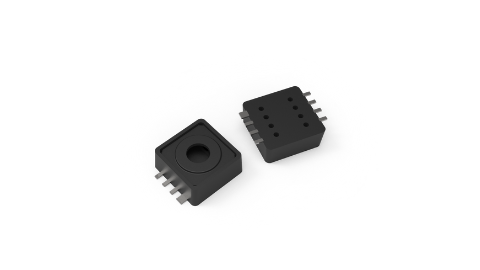

核心結構與工作原理

硅壓阻式傳感器的核心結構由單晶硅膜片和擴散電阻組成。當外界壓力作用于3-5μm厚的硅膜時,產生的應力使p型摻雜區域的電阻值發生變化。四個壓敏電阻以惠斯通電橋形式排列,在10V激勵電壓下可產生0-100mV的線性輸出。某汽車進氣壓力傳感器的測試數據顯示,這種結構在-40℃至125℃范圍內具有0.1%FS/℃的溫度系數。

制造工藝對性能影響顯著。離子注入深度控制在0.5-1μm時,壓阻系數可達100以上。各向異性刻蝕形成的方形膜片,其邊緣應力集中區域正好布置壓敏電阻,靈敏度比傳統金屬應變片高50倍。某醫療導管壓力傳感器采用這種設計,實現了0.1mmHg的分辨率。

可靠性測試方法創新

圓片級測試著重評估材料穩定性。125℃高溫存儲168小時后,零位輸出電壓漂移小于0.05%,證明未釋放結構的摻雜電阻具有優異的熱穩定性。85℃/85%RH雙85測試中,168小時后的濕度敏感性僅為0.02%,遠低于行業0.1%的警戒線。這些數據表明,現代半導體工藝制造的壓敏電阻具有本征可靠性優勢。

封裝級測試更關注實際工況影響。溫度沖擊試驗(-50℃至150℃循環10次)顯示,硅膜與玻璃基板的熱膨脹系數匹配良好,遲滯曲線重合度達99.8%。壓力過載測試發現,2倍額定壓力持續24小時會導致輸出漂移2-5%,這主要源于硅晶格的位錯增殖。某工業壓力變送器廠商據此將安全系數從1.5倍提升至3倍,使現場故障率降低70%。

失效機理與改進方向

長期壓力負載引發的疲勞失效最為關鍵。掃描電鏡觀察顯示,100萬次壓力循環后,硅膜邊緣出現納米級裂紋。通過優化膜片形狀,將方形改為圓形設計,可使疲勞壽命延長5倍。溫度交變導致的界面分層是另一主要失效模式,采用硅-玻璃陽極鍵合工藝后,界面結合強度提升至200MPa以上。

智能補償算法顯著提升長期穩定性。內置溫度傳感器的數字式MEMS器件,通過多項式回歸算法可將溫度漂移補償至0.01%FS。某航天應用案例表明,這種補償使5年漂移量控制在0.1%以內。自測試功能的引入還能實時監測膜片完整性,提前預警潛在失效。

隨著物聯網和人工智能技術的發展,MEMS壓力傳感器正從單一測量元件進化為智能感知節點。材料科學的突破和可靠性研究的深入,將持續推動這類微型傳感器在汽車電子、醫療設備、工業自動化等領域的更廣泛應用。未來,通過芯片級集成與邊緣計算的結合,MEMS壓力測量系統將實現更高可靠性、更強環境適應性的跨越式發展。

硅壓阻式MEMS壓力傳感器的可靠性研究

- 上一篇:壓力變送器故障診斷與維護指南

- 下一篇:溫濕度傳感器選型與應用指南