壓力傳感技術(shù)如何重塑注塑模具行業(yè)

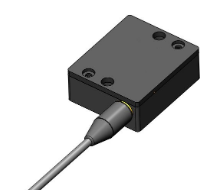

來源:傳感器之家 發(fā)布時(shí)間:2025-07-05 11:00:35在現(xiàn)代注塑成型領(lǐng)域,壓力傳感器正逐漸成為模具優(yōu)化的核心工具。這些精密的監(jiān)測(cè)裝置如同模具的"神經(jīng)系統(tǒng)",實(shí)時(shí)捕捉熔體流動(dòng)的動(dòng)態(tài)變化,為工藝優(yōu)化提供數(shù)據(jù)支撐。

試模過程的革命性改變

傳統(tǒng)試模依賴工程師經(jīng)驗(yàn)的反復(fù)調(diào)試往往需要5-7次才能確定基本參數(shù)。集成壓力傳感器的模具系統(tǒng)通過實(shí)時(shí)監(jiān)測(cè)8-12個(gè)關(guān)鍵位置的熔體壓力,首次試模成功率提升40%以上。某汽車配件制造商的案例顯示,采用傳感技術(shù)后試模次數(shù)從平均6次降至3次,單套模具開發(fā)周期縮短15天。更值得注意的是,傳感器采集的充填曲線和保壓壓力數(shù)據(jù)形成了完整的工藝指紋,這些數(shù)據(jù)使后續(xù)量產(chǎn)調(diào)整時(shí)間減少60%。

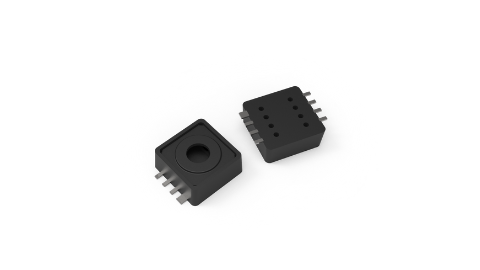

壓力傳感器的空間分布設(shè)計(jì)尤為關(guān)鍵。在流道末端布置的傳感器能準(zhǔn)確捕捉充填完成瞬間,其時(shí)間分辨率達(dá)到0.01秒。型腔內(nèi)部的微型傳感器陣列則繪制出壓力梯度圖,幫助識(shí)別潛在的滯流區(qū)域。某電子外殼模具通過調(diào)整3處厚度0.2mm的差異,使產(chǎn)品重量偏差控制在0.5%以內(nèi)。這些精細(xì)調(diào)整都得益于壓力傳感器提供的量化數(shù)據(jù)。

生產(chǎn)問題的精準(zhǔn)診斷

當(dāng)出現(xiàn)短射或尺寸偏差時(shí),傳統(tǒng)方法需要拆卸模具進(jìn)行耗時(shí)檢查。現(xiàn)在通過分析壓力曲線異常點(diǎn),工程師可以快速定位問題根源。某醫(yī)療零件制造商發(fā)現(xiàn),傳感器記錄的保壓階段壓力波動(dòng)揭示了冷卻系統(tǒng)不平衡的問題,僅用4小時(shí)就解決了困擾兩周的品質(zhì)異常。壓力峰值數(shù)據(jù)的對(duì)比分析還能預(yù)測(cè)模具磨損情況,某家電企業(yè)通過這種預(yù)警機(jī)制將模具維護(hù)成本降低35%。

多型腔模具的平衡控制是另一個(gè)重要應(yīng)用場(chǎng)景。各腔體壓力傳感器的同步監(jiān)測(cè)數(shù)據(jù)可以精確到0.1MPa,據(jù)此調(diào)整的熱流道系統(tǒng)使8腔模具的制品重量差異從1.2g降至0.3g。更先進(jìn)的控制系統(tǒng)甚至能根據(jù)壓力變化實(shí)時(shí)調(diào)節(jié)單個(gè)噴嘴的流量,將廢品率控制在0.1%以下。

行業(yè)發(fā)展的新動(dòng)能

隨著微成型技術(shù)的發(fā)展,微型壓力傳感器的應(yīng)用日益廣泛。某連接器制造商在0.8mm厚的模芯中嵌入直徑1.5mm的傳感器,成功解決了微細(xì)流道充填不穩(wěn)定的難題。無線傳輸技術(shù)的引入則使傳感器安裝更為靈活,某大型模具企業(yè)開發(fā)的智能鑲件系統(tǒng),通過藍(lán)牙傳輸壓力數(shù)據(jù),避免了復(fù)雜的布線問題。

數(shù)據(jù)積累正在改變行業(yè)生態(tài)。建立的壓力數(shù)據(jù)庫(kù)包含超過2000套模具的工藝參數(shù),新項(xiàng)目開發(fā)時(shí)智能系統(tǒng)能自動(dòng)推薦初始參數(shù),使試模成本降低50%。某跨國(guó)企業(yè)實(shí)施的云端壓力監(jiān)控平臺(tái),實(shí)現(xiàn)了全球12個(gè)工廠的工藝同步優(yōu)化,年度效益超過800萬元。

未來,壓力傳感技術(shù)將與人工智能深度結(jié)合。自學(xué)習(xí)算法將能預(yù)測(cè)不同材料組合的最佳工藝窗口,數(shù)字孿生技術(shù)則通過實(shí)時(shí)壓力數(shù)據(jù)優(yōu)化虛擬模型。這些創(chuàng)新不僅持續(xù)提升模具性能,更在重塑整個(gè)注塑行業(yè)的智能制造體系。那些率先采用智能傳感技術(shù)的企業(yè),正在獲得越來越明顯的競(jìng)爭(zhēng)優(yōu)勢(shì)。